40 ЛЕТ ВМЕСТЕ. ОТ ИДЕИ ДО ВНЕДРЕНИЯ. РЕТРОСПЕКТИВА СОЗДАНИЯ ТЕХНОЛОГИЙ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕЗАГЛУШЕННЫХ СКВАЖИН ПХГ

В статье обобщен 40‑летний опыт взаимодействия АО НПФ «Геофизические исследования, технологии, аппаратура, сервис» с ПАО «Газпром» в области обеспечения безопасной эксплуатации скважин ПХГ. Представлена история создания и развития магнитоимпульсной дефектоскопии – толщинометрии и диагностической аппаратуры для оценки технического состояния колонн через насосно-компрессорные трубы без глушения скважины.

На основе теоретических и экспериментальных исследований разработан способ дефектоскопии многоколонных незаглушенных скважин. Первый аналоговый прибор ЭМДС-48, основанный на этом принципе, прошел испытания в 1990 г., в 1996 г. была разработана цифровая многоканальная аппаратура. Исследования, выполненные в 1989–1996 гг. на физико-математических моделях и на скважинах ПХГ, легли в основу теории метода и совершенствования принципов построения аппаратуры.

В рамках сотрудничества с ПАО «Газпром» компания в 2014 г. приступила к созданию инновационных технологий и комплекса аппаратуры для оценки технического состояния обсадных колонн и цементного камня через насосно-компрессорные трубы в незаглушенных скважинах. В 2020 г. завершена разработка технологии и сканирующей аппаратуры для обследования приустьевой части и обсадных колонн в многоколонных конструкциях ПХГ. По инициативе и под научно-техническим руководством ПАО Газпром» были созданы и внедрены инновационные технологии оценки технического состояния незаглушенных скважин ПХГ.

С учетом климатических условий и значительной удаленности месторождений природного газа от его потребителей ПХГ отводится ключевая роль в обеспечении надежности газоснабжения в нашей стране. Подземные хранилища, входящие в ЕСГ России, надежно обеспечивают поставку газа независимо от времени года, температурных колебаний и внештатных ситуаций. Безопасная и экономически обоснованная эксплуатация ПХГ – одна из приоритетных стратегических задач ПАО «Газпром», от эффективного решения которой зависит поддержание необходимого уровня энергетической безопасности страны.

Эксплуатация ПХГ характеризуется рядом особенностей. В отличие от месторождений, в течение многолетней работы газохранилищ пластовое давление в пласте-коллекторе не снижается постоянно, а изменяется циклически – от 3 МПа при отборе газа до 21 МПа при его закачке. В ре-

зультате скважины испытывают многолетние циклические термобарические нагрузки, обусловленные режимами отбора и закачки газа, что накладывает дополнительные требования к их безопасной эксплуатации. Указанные факторы обусловили необходимость разработки в ПАО «Газпром» системы экспертизы промышленной безопасности. При этом с учетом значительного объема работ особое внимание было уделено обеспечению ее экономической эффективности.

До 2003 г. диагностика технического состояния проводилась в заглушенных скважинах. Для выполнения работ требовалось их предварительное глушение, а по его завершении – последующее освоение. Это приводило к выводу из эксплуатации скважин, по которым необходимо было продлить сроки безопасной работы, что, в свою очередь, вызывало снижение суточной производительности ПХГ и потребность в организации мероприятий по восстановлению проницаемости призабойной зоны, включая, например, установку кислотных ванн и применение других технических решений. Указанные обстоятельства предопределили разработку инновационных, научно-производственных и технологических подходов к созданию, освоению и промышленному внедрению параметрического ряда уникальной диагностической аппаратуры и системы экспертизы промышленной безопасности в действующих скважинах.

ЭТАПЫ РАЗВИТИЯ ТЕОРИИ АППАРАТУРЫ ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ НЕЗАГЛУШЕННЫХ СКВАЖИН

В 1980‑е гг. в АО НПП «ВНИИГИС» и АО НПФ «Геофизические исследования, технологии, аппаратура, сервис» (АО НПФ «ГИТАС») проводились работы по созданию технологии для оценки технического состояния обсадных колонн (ОК) и насосно-компрессорных труб (НКТ) в незаглушенных скважинах. Основные требования к новой технологии включали возможность работы в газовой среде, диагностику эксплуатационных колонн (ЭК) диаметром до 324 мм через НКТ диаметром более 73 мм, точность измерения толщины второй колонны – 1,5 мм, первой – 0,7 мм.

На основе теоретических и экспериментальных исследований в АО НПП «ВНИИГИС» под руководством д.т.н. В.А. Сидорова был разработан способ магнитоимпульсной дефектоскопии (МИД) – толщинометрии многоколонных скважин. Суть метода заключается в регистрации переходных процессов вихревых токов, наведенных в трубах после прохождения импульса тока через генераторную катушку. Использование переходных процессов позволяет с помощью одного зонда исследовать трубы – от НКТ до технических колонн – разных диаметров как в одно-, так и в многоколонных компоновках. Методические возможности аппаратуры, реализующей данный подход, определяются размерами зондов, длительностью импульса тока, проходящего через генераторную катушку, временем регистрации, шагом квантования, а также алгоритмом интерпретации кривых спада (КС) переходного процесса [1–7].

Первый аналоговый прибор ЭМДС-48, созданный на основе метода переходных процессов, был разработан и прошел испытания в 1990 г. Он позволял регистрировать КС переходного процесса на трех временных задержках, что сильно ограничивало его возможности. В 1996 г. появилась цифровая многоканальная аппаратура, которая показала высокую чувствительность к продольным трещинам и изменению толщины труб, а также позволяла «видеть» вторую, а иногда и третью трубу. Вертикальное разрешение для первой колонны составляло 100–150 мм, а при значительном уровне помех в скважине – 150–250 мм.

Помимо выявления локальных дефектов, проводилось определение интегральной (средней по окружности) толщины стенки колонны. Для перехода от измеренных электрических сигналов к толщине колонны использовались градуировочные кривые, полученные опытным путем. Однако этот подход имел существенный недостаток: возникали грубые ошибки при определении толщины первой колонны в случае, если в скважине встречались трубы другой марки стали, заводской партии или менялась обстановка за трубами (например, при окончании технической колонны). Без автоматизированной оценки свойств металла точные количественные определения толщины были невозможны, а для оценки этих свойств требовалось решение многих сложных теоретических вопросов.

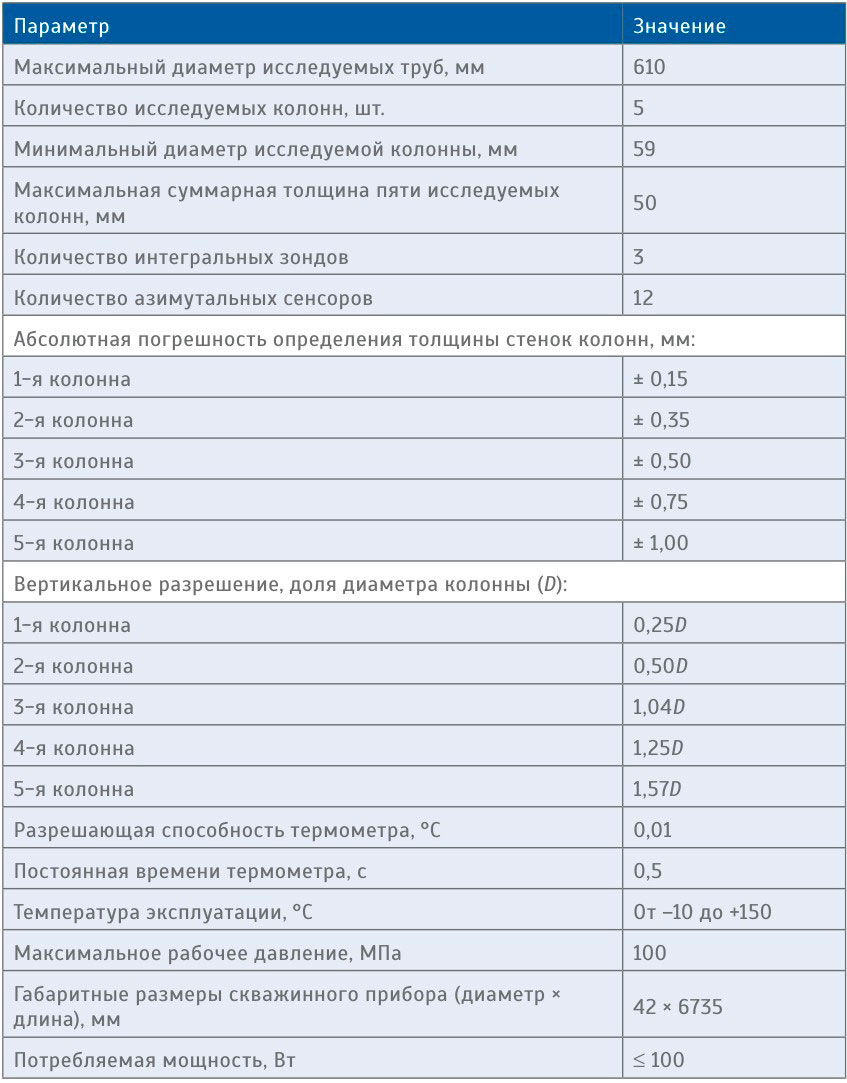

Модификация дефектоскопа МИД-К состоит из скважинного модуля, интерфейсного блока для подключения к мобильному компьютеру и полевого калибровочного устройства. При необходимости модуль может использоваться и без интерфейсного блока, совместно со стандартными регистраторами «Блик», «Гектор», «Вулкан», «КарСар», «Кедр» и др. Согласно схеме (рис. 1) в состав скважинного модуля МИД-К входят: блок электроники, зондовый блок дефектоскопа, зонд гамма-каротажа (ГК), находящиеся в немагнитном (титановом) охранном кожухе, а также термометр, помещенный в охранный колпак. Для центровки прибора используются пружины либо резиновые центраторы. Под установку последних предусмотрены специальные посадочные места на кожухе, а пружинные крепятся с помощью резьбового соединения и фиксируются в рабочем положении. Формирование зондирующего магнитного поля в исследуемой колонне создается импульсным током трех взаимно перпендикулярных генераторных катушек суммарной величиной тока 400 МА и длительностью импульса 135 мс. При трех вариантах задания конфигурации зондирующего магнитного поля сильное поле создается катушкой индуктивности с магнитным моментом, коаксиальным оси прибора (Z-зонд), слабые поля формируются двумя взаимно перпендикулярными катушками с магнитными моментами, перпендикулярными оси прибора (X- и Y-зонды). Регистрация наведенных в колонне сигналов осуществляется тремя взаимно перпендикулярными приемными катушками, совмещенными с генераторными, при времени измерения 135 мс.

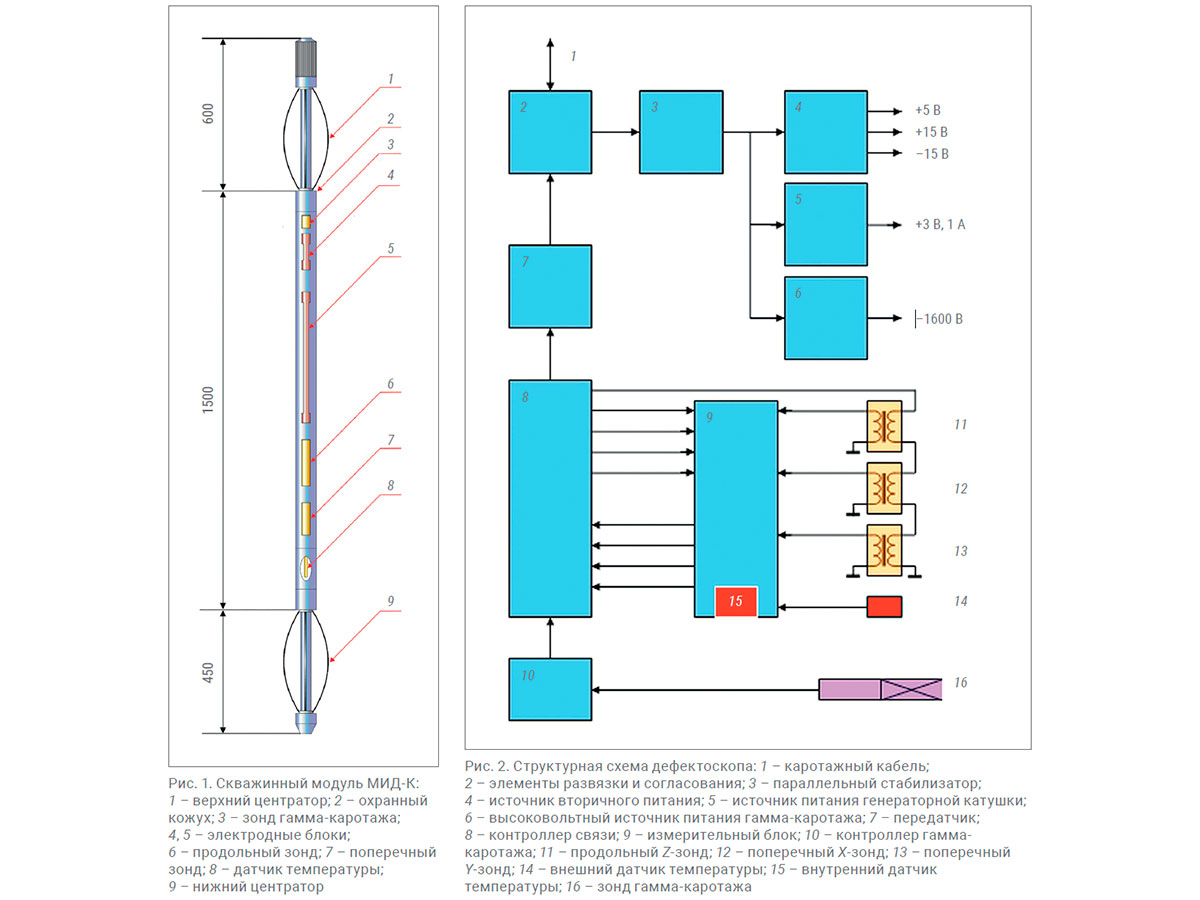

Внутренний термометр предназначен для контроля температуры электронного блока, внешний – для регистрации температуры в скважине. Структурная схема дефектоскопа представлена на рис. 2. Каротажный кабель соединяется с элементом развязки. Телеметрия аппаратуры МИД-К обеспечивает передачу информации от датчиков по одножильному кабелю. Проведенные в 1989– 1996 гг. исследования на моделях и на значительном объеме скважин ПХГ «Газпрома» послужили основой для развития теоретических основ метода и совершенствования принципов построения аппаратуры. Было получено численное решение прямой задачи становления поля магнитного диполя в коаксиально-цилиндрической среде на основе уравнения Гельмгольца и спектрального подхода, основанного на применении интеграла Фурье. Разработано программное обеспечение (ПО) для моделирования сигналов дефектоскопа в зависимости от геометрических и электромагнитных параметров труб многоколонных скважин и проведены расчеты КС переходного процесса в одно-, двух- и трехколонной моделях [8]. Результаты математического моделирования амплитуд КС переходных процессов в колонах для одно-, двух- и трехколонных скважин приведены на рис. 3.

Одноколонные модели – ЭК диаметром 146 мм, представленные на рис. 3а, имеют толщину стенки 3, 5, 7 и 9 мм. Двухколонные модели включают НКТ диаметром 73 мм и ЭК. На рис. 3б толщина стенки НКТ для всех моделей составляет 5,5 мм, а ЭК – 3, 5, 7 и 9 мм. В моделях, показанных на рис. 3в, толщина стенки ЭК – 8 мм, а значения толщины стенок НКТ соответствуют 3, 5, 7 и 9 мм. На рис. 3г отображены трехколонные модели, где первая колонна НКТ для всех моделей имеет толщину стенки 5,5 мм, вторая ЭК – 8 мм, а толщина стенки третьей, технической колонны диаметром 245 мм – 3, 5, 7 и 9 мм.

В 1999 г. был разработан алгоритм решения обратной задачи на основе вычисления матрицы производных и итерационного поиска параметров: μ – магнитной проницаемости, σ – удельной электропроводности, Т – толщины стенки трубы [5, 8]. На базе сформированных теоретических и фактических КС было создано ПО Deviz для интерпретации данных МИД с автоматическим учетом влияния электромагнитных свойств металла [9]. Для оценки работоспособности программы и соответствия математической модели реальным измерениям выполнена интерпретация результатов измерений на физических модельных трубах различной толщины для одно- и двухтрубного вариантов. Теоретические и фактические измерения хорошо согласуются, погрешность определения толщины составляет менее 0,27 мм. Данное ПО использовалось при интерпретации скважинного материала.

Как было показано в работе [8], при определении толщины колонн для случая, когда параметры μ, σ, Т неизвестны, прогнозируемая погрешность может достигать 1–2 мм. Это происходит при использовании данных, полученных в одной точке, без привлечения априорной информации о свойствах трубы.

В 2001 г. ОАО «Газпром» совместно с АО НПП «ГИТАС» проводи ло работы в Германии с использованием аппаратуры МИД-Газпром для оценки технического состояния и паспортизации скважин на ПХГ. Особенность этих исследований заключалась в том, что наряду с оценкой технического состояния НКТ и ОК большого диаметра необходимо было провести уточнение конструкции многоколонных скважин. Аппаратура, технология проведения работ и методика интерпретации показали высокую эффективность и были рекомендованы для контроля безопасной эксплуатации, продления срока службы скважин ПХГ.

В 2003 г. по заданию «Газпрома» АО НПП «ГИТАС» было создано «Методическое руководство по проведению магнитоимпульсной дефектоскопии – толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений» [10]. В работе также участвовали ОАО «Газпромгеофизика» (с 2019 г. – ООО «Газпром недра») и ООО «Контакт».

Импульсом, послужившим развитию технологии МИД, стали сравнительные испытания с аппаратурой Sondex (Великобритания), проведенные в 2005 г. в провинции Сычуань (Китай). По результатам этих работ были сделаны следующие выводы. Механический профилемер MIT (mechanical indicator tool) позволяет выявлять дефекты размером более 8 мм, а электромагнитный толщиномер MTT (magnetic thickness tool) обеспечивает надежные результаты только в интервале одной колонной конструкции. Аппаратура МИД-К позволяет определять толщину первой и второй колонн с точностью 0,5 и 1,5 мм соответственно, а также надежно фиксирует нарушения в каждой из них. Для повышения качества оценки действующих скважин геофизические компании проводят совместные измерения MIT и МИД-К [11].

В 2007 г. при заключении договора с «Газпромом» в рамках проекта «Создание оборудования и систем диагностического обслуживания, обеспечивающих эффективную и экономическую работу систем подготовки газокомпрессорных станций в регулируемых режимах изменяющихся параметров эксплуатаций ПХГ» АО НПФ «ГИТАС» разработало малогабаритный дефектоскоп «Сканер-Газпром» для оценки технического состояния колонн в незаглушенных скважинах. Прибор оснащен двумя разноглубинными интегральными зондами с длительностью тока возбуждения 40 и 136 мс, а также шестью радиальными зондами с азимутальным разрешением. На основе КС, полученных с интегральных зондов, возможно определение толщины стенки первой и второй колонн с абсолютной погрешностью до 0,3 и 0,7 мм соответственно. Радиальные зонды обеспечивают выявление асимметричных дефектов, включая вертикальные и горизонтальные трещины, желобообразный износ колонны буровым инструментом и коррозию муфт [12–14]. Прибор нашел широкое применение в Группе «Газпром».

В 2010 г. АО НПФ «ГИТАС» разработало сканирующий прибор МИДС-К-100 для исследования ОК. Он включает толщиномер для двух колонн и 12 азимутальных зондов. Минимальный обнаруживаемый размер дефекта составляет 10 мм для колонн диаметром до 140 мм и 20 мм – для

колонн диаметром до 178 мм.

В настоящее время аппаратура успешно применяется при оценке технического состояния скважин в России, Казахстане, Узбекистане, Белоруссии.

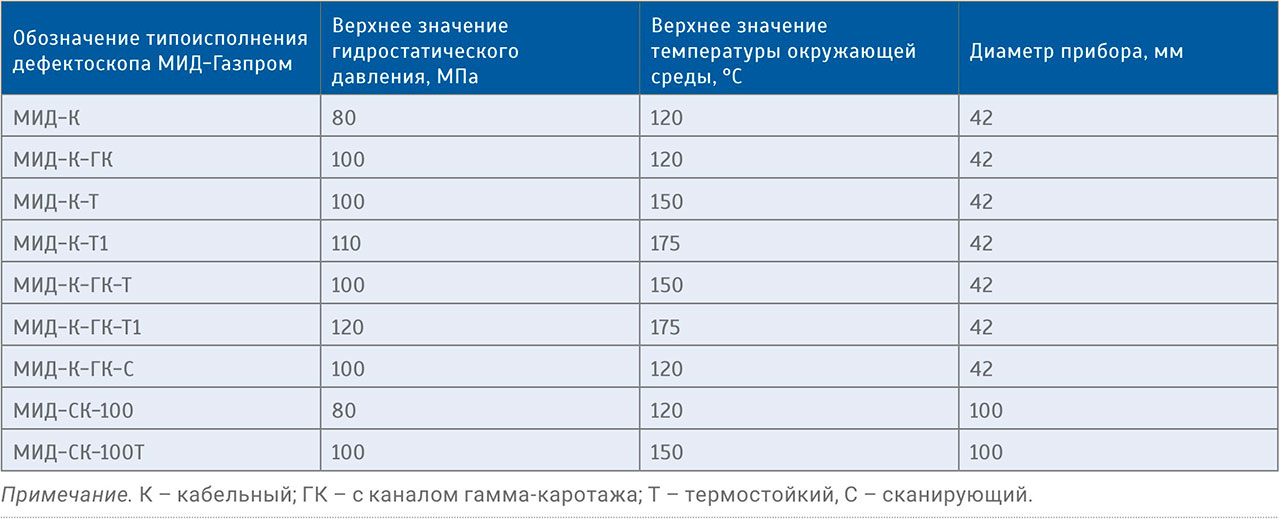

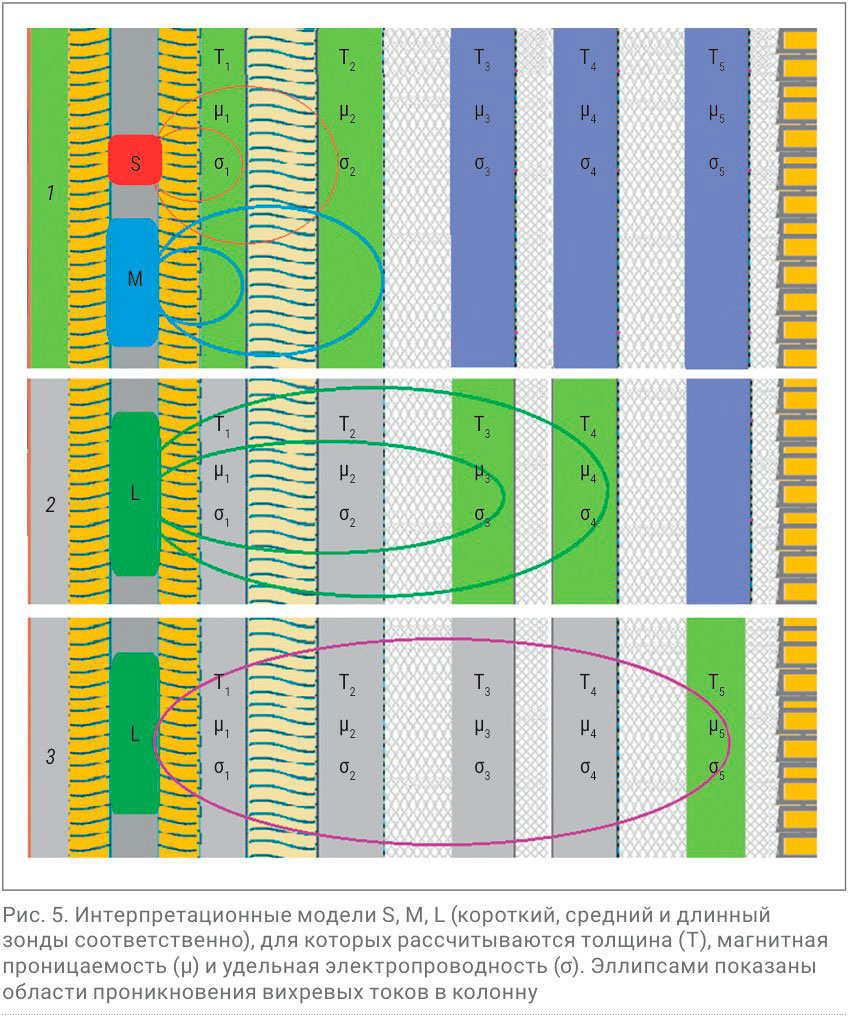

В результате проведения ОКР по договору с «Газпромом» был создан параметрический ряд современной магнитоимпульсной аппаратуры МИД-Газпром с улучшенными техническими и метрологическими характеристиками при сохранении главных преимуществ метода (табл. 1).

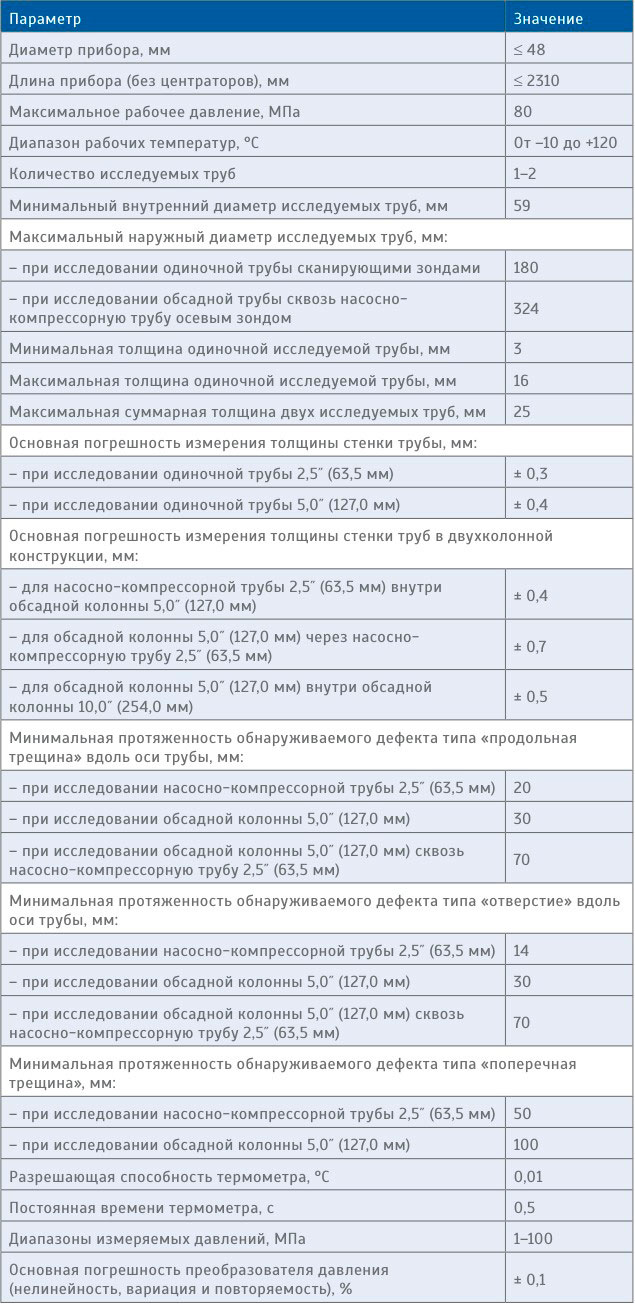

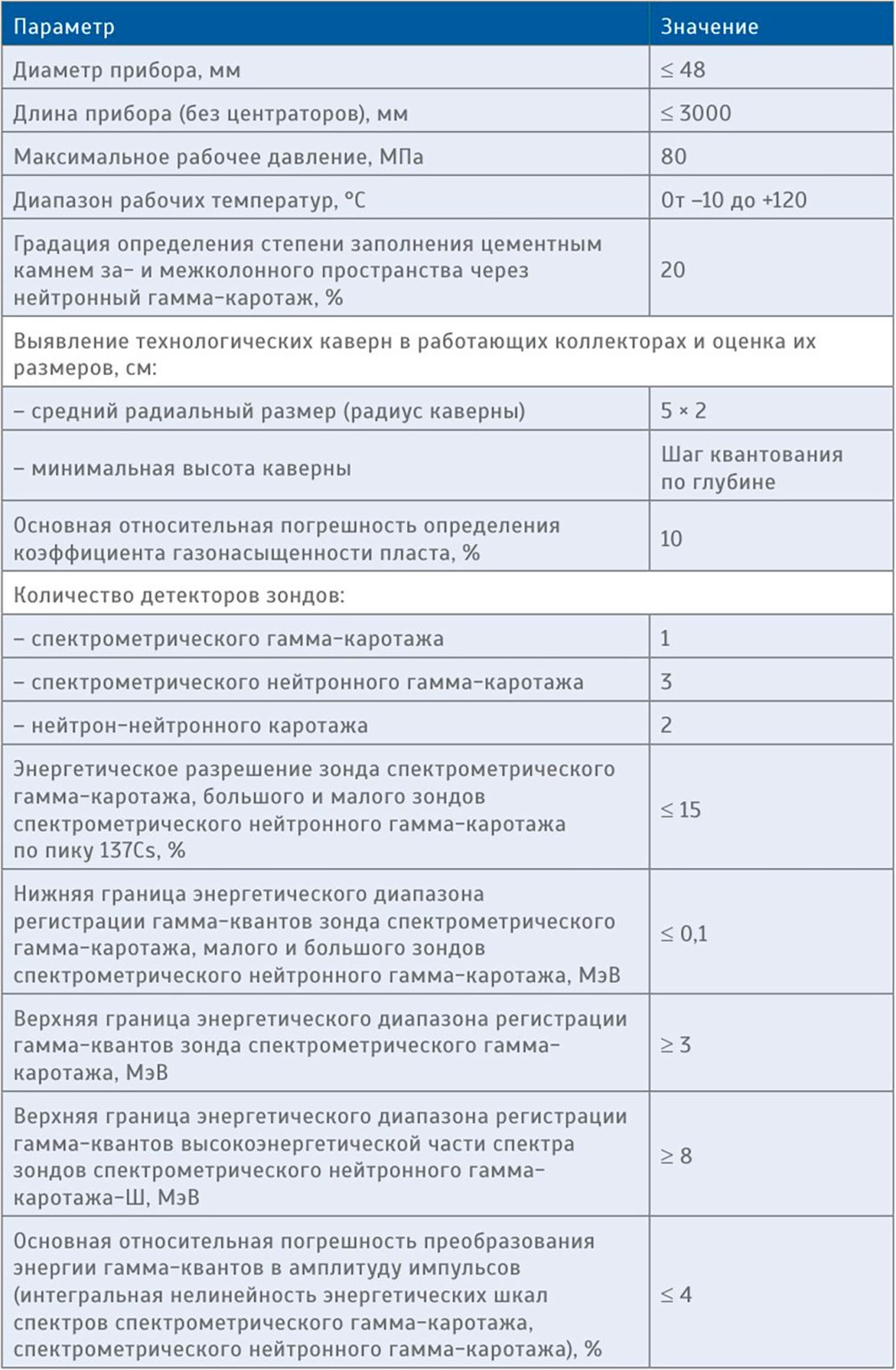

В 2014 г. по поручению «Газпрома» АО НПФ «ГИТАС» приступило к разработке инновационных технологий и комплекса аппаратуры для оценки технического состояния ОК и цементного камня через НКТ в незаглушенных скважинах. Цель заключалась в создании комплексной аппаратуры нового поколения оценки технического состояния колонн (ОТСК) и заколонного пространства (ОСЗП), обеспечивающей повышение информативности, достоверности и оперативности диагностики за счет применения инновационных технологий и высокоскоростных способов передачи данных при проведении экспертизы промышленной безопасности. В результате впервые создан диагностический комплекс, позволяющий получать оперативную информацию о техническом состоянии ОК, заколонного пространства скважин, цементного камня, наличии технологических каверн и скоплений газа. Комплекс может применяться как в заглушенных, так и в действующих скважинах без их глушения, через НКТ. Разработка ориентирована на внедрение новых технологий в области высокоскоростной передачи скважинных цифровых данных, применение новых типов измерительных преобразователей и спектрометрических детекторов ионизирующих излучений, а также использование накопленного опыта и новых методических решений в области дефектоскопии скважинных колонн и исследования заколонного пространства. Основные технические характеристики аппаратуры для ОТСК и ОСЗП приведены в табл. 2, 3.

Таблица 1. Параметрический ряд магнитоимпульсных дефектоскопов в зависимости от условий эксплуатации и комплектации

Таблица 2. Технические характеристики модуля оценки технического состояния колонн

ТЕХНОЛОГИЯ И СКАНИРУЮЩАЯ АППАРАТУРА ДЛЯ ОЦЕНКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ОБСАДНЫХ КОЛОНН И ПРИУСТЬЕВОЙ ЧАСТИ В НЕЗАГЛУШЕННЫХ СКВАЖИНАХ С МНОГОКОЛОННОЙ КОНСТРУКЦИЕЙ

По заданию «Газпрома» была разработана технология и сканирующая аппаратура для оценки технического состояния ОК и приустьевой части в незаглушенных скважинах с многоколонной

конструкцией. Современные многоколонные конструкции скважин могут включать до 4–5 ОК, каждая из которых требует контроля технического состояния. Это особенно актуально для приустьевой части скважины, т. е. верхнего участка колонн до устья. Указанная зона подвержена повышенным нагрузкам, содержит максимальное количество колонн (до пяти) и межколонных пространств, требующих изоляции и герметизации, уязвима для коррозии, а потому контроль состояния каждой колонны представляет собой важную задачу. Цель исследования заключалась в увеличении радиальной чувствительности и диаметра охвата (до пяти колонн диаметром до 610 мм), а также обеспечении азимутального сканирования каждой из исследуемых ОК. Теоретические и экспериментальные исследования показали, что для регистрации переходных процессов вихревых токов в пятиколонной скважине, обсаженной трубами большого диаметра, требуется применение зондов значительной длины – сопоставимой с диаметром наружной колонны. Однако это ограничивает вертикальное разрешение метода. Для его повышения, особенно при диагностике первой и второй колонн, эффективно применение многозондовых систем, позволяющих использовать более короткие зонды. На основе теоретических исследований и физического моделирования определены параметры многоколонных скважин: количество зондов, длительность импульса тока возбуждения, время регистрации для радиального и азимутального сканирования [13, 15–17].

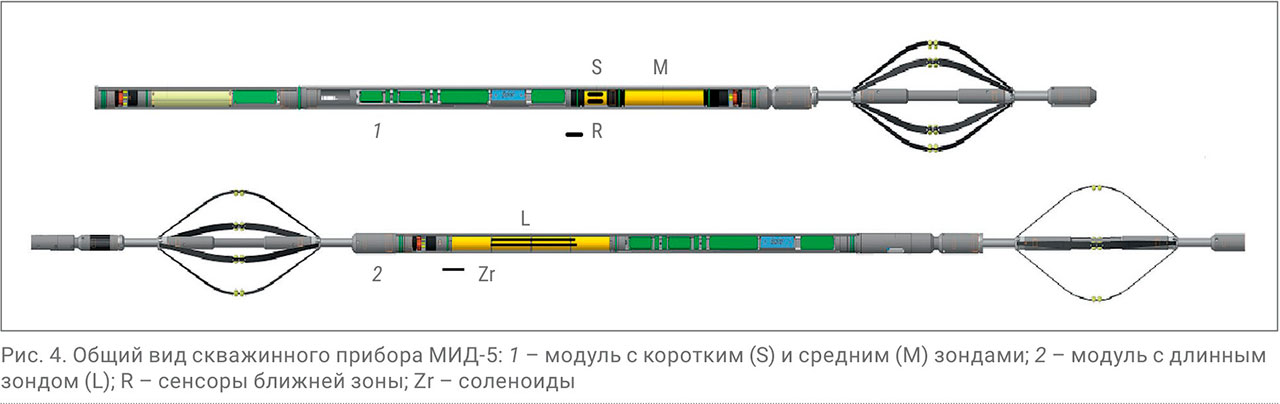

Азимутальные измерения ближней зоны осуществляются за счет регистрации r-составляющих электромагнитного поля сенсорами, расположенными по периметру короткого зонда. Глубинное сканирование обеспечивают шесть соленоидов на сердечниках, расположенных по периметру

длинного зонда.

Прибор МИД-5 состоит из двух блоков. Первый включает средний продольный зонд (M), короткий продольный зонд (S), совмещенный со сканирующими датчиками (R), зонд ГК, датчик давления, термометр, блок электроники и центраторы. Во второй блок входят длинный продольный зонд (L), совмещенный со сканирующими датчиками (Zr), термометр и центраторы. Центрирование прибора может осуществляться с использованием комплекта как пружинных центраторов, так и резиновых, которые при необходимости изготавливаются дополнительно (рис. 4, табл. 4).

Таблица 4. Характеристики аппаратуры МИД-5

Интерпретация данных, полученных с помощью МИД-5, основана на инверсии КС переходных процессов, зарегистрированных в скважине. Решение задачи осуществляется путем минимизации невязки между синтетическими и фактическими кривыми для заданной модели скважины. Синтетические кривые выбираются из базы данных, для создания которой необходимо:

– зарегистрировать КС с помощью эталонного прибора в аттестованных опорных моделях, имитирующих одно-, двух-, трех-, четырех- и пятиколонные скважины;

– выполнить расчеты КС для различных комбинаций труб, используемых в математических моделях многоколонных скважин;

– провести настройку математических моделей по опорным физическим моделям для синтетических КС.

Эталонные модели включают аттестованные трубы диаметром от 60 до 600 мм. В настоящее время создано 68 моделей, состоящих из одно-, двух-, трех-, четырех- и пятиколонных конструкций, имитирующих дефекты, трещины и потерю металла.

В каждом варианте регистрируются КС как функция глубины. Для расчета толщины стенки труб формируется 180 опорных графиков по каждому зонду. Расчет КС при формировании базы данных проводится по алгоритму, описанному в работах [9, 15, 17].

В хранилище содержится более 30 тыс. кривых, выбор которых осуществляется на основе схемы скважины. В процессе исследований накапливается и формируется база знаний, включающая измеренные на скважинах КС для различных моделей и интервалов с потерей металла, кривые профилирования и изображения дефектограммы подтвержденных дефектов и элементов конструкции. Эта информация используется при последующей интерпретации скважинных данных МИД. Алгоритм интерпретации реализован в ПО UNIMID [18], Deviz-СM5.

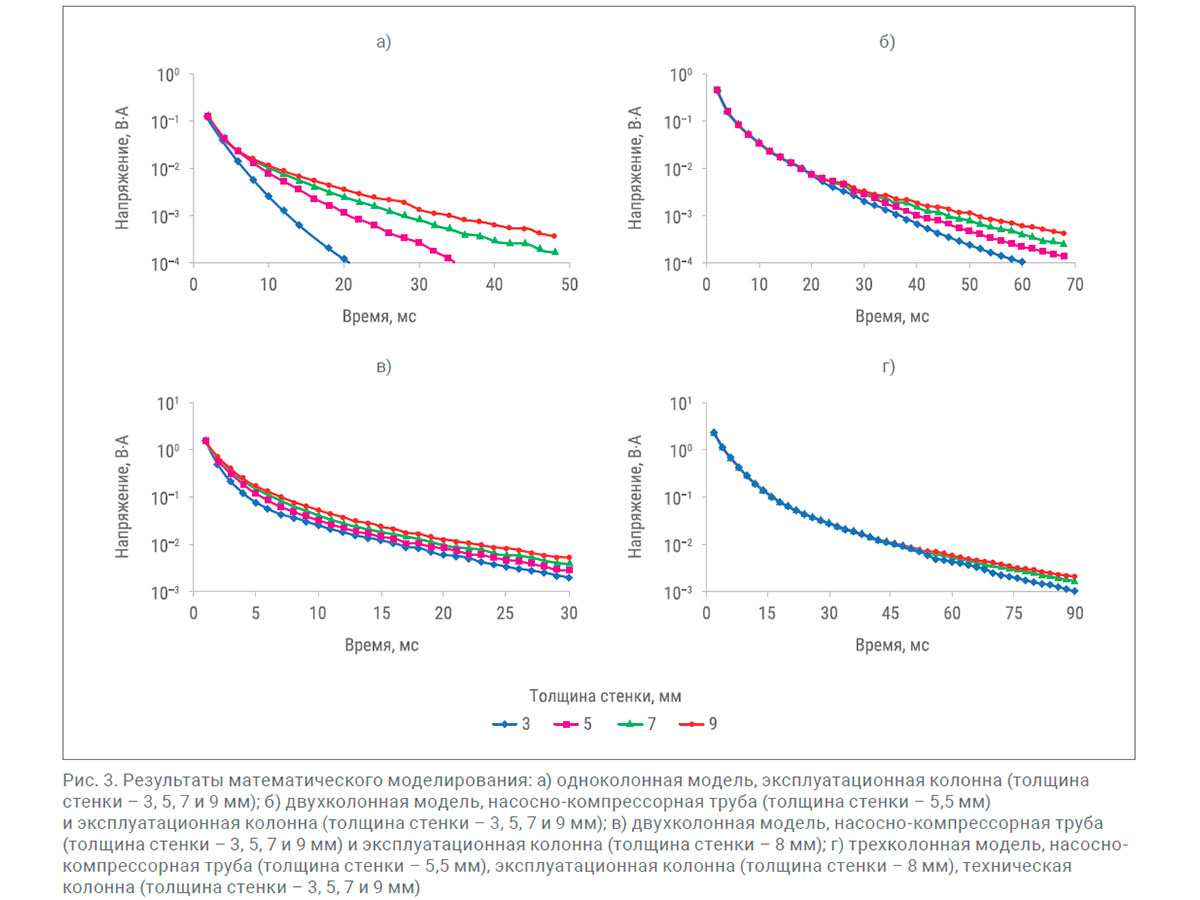

Вычисление толщины стенки колонн основано на решении обратной задачи посредством последовательного подбора параметров интерпретационной модели. Наличие измерений разноглубинными зондами позволяет искать решение путем последовательного усложнения модели, что снижает размерность обратной задачи на каждом этапе и повышает достоверность получаемых результатов. На первом этапе определяются параметры двухколонной модели. Исходные данные – КС короткого зонда на временнóм интервале, наиболее информативном для данной модели скважины (число колонн, диаметры колонн, номинальные толщины). На втором – уточняются параметры третьей и четвертой колонн на основе решения обратной задачи для четырехколонной модели при условии, что параметры первой и второй колонн известны. Исходные данные – КС длинного зонда на заданном временнóм интервале. На третьем этапе определяются параметры пятой колонны при условии, что параметры четырех внутренних колонн известны. На рис. 5 приведены интерпретационные модели, где зеленым цветом на каждом этапе показаны колонны, для которых рассчитываются толщина, магнитная проницаемость и удельная электропроводность, серым цветом – колонны, в которых параметры определены, фиолетовый цвет обозначает колонны с неизвестными значениями T, σ, µ. Эллипсами отмечены глубинности зондов, зависящие от геометрии и времени регистрации переходных процессов. Критерием оптимального решения служит минимальное расхождение между смоделированными и фактическими КС. Данный подход опробован на различных физических моделях, составленных из аттестованных труб, и продемонстрировал свою работоспособность и эффективность при оценке технического состояния многоколонных скважин.

Для оценки технического состояния ОК и колонны НКТ были выполнены измерения в многоколонной скважине с применением аппаратуры МИД-СМ5. Конструкция скважины представлена в табл. 5.

В целях контроля качества материала применялась повторная запись. Среднее расхождение между основной и повторной записями составило не более 0,1 %, при этом максимальное значение не превышало 6,0 %.

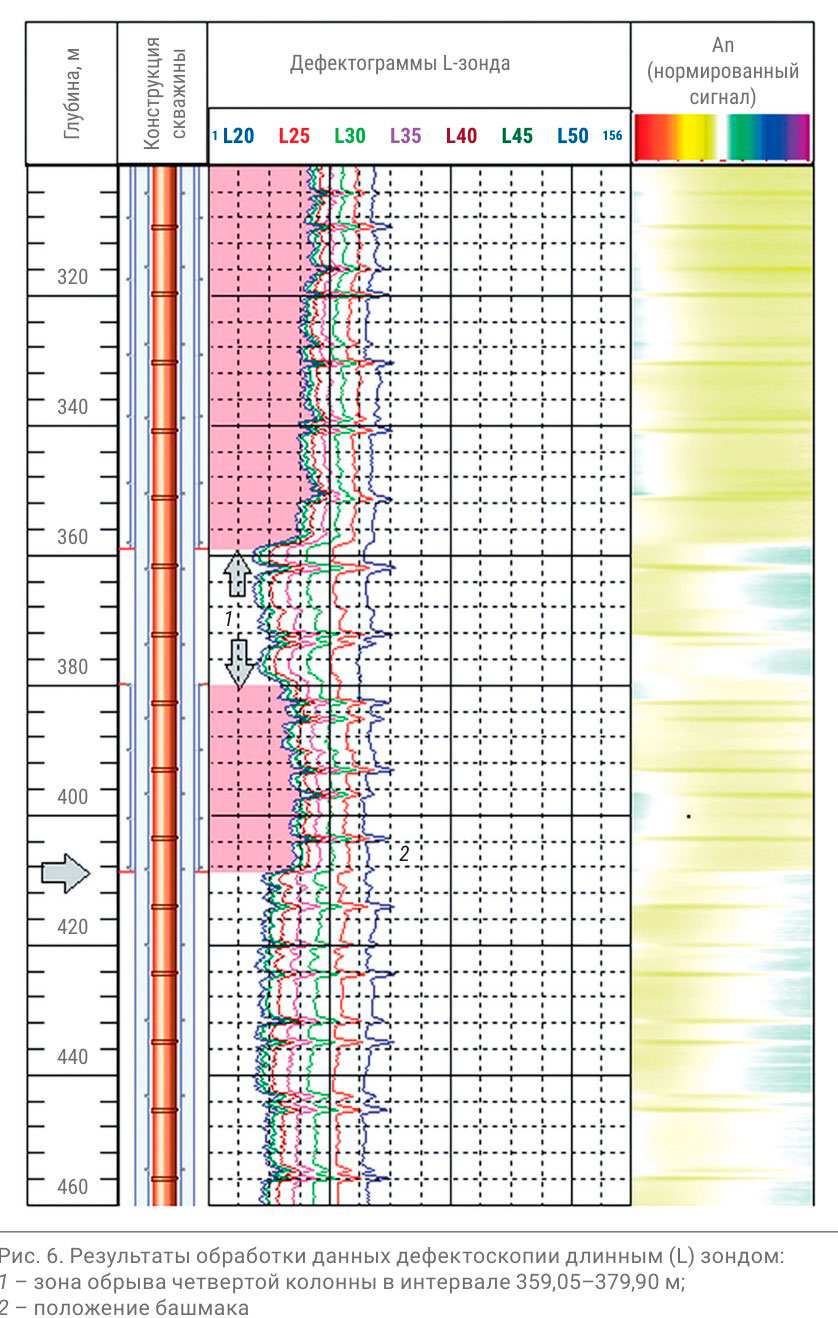

На рис. 6 представлены кривые длинного зонда во временнóм диапазоне от 100 до 420 мс. В интервале глубин 358,05–379,9 м зафиксирован обрыв четвертой колонны, а на глубине 420 м – башмак в четвертой колонне диаметром 324 мм.

ЗАКЛЮЧЕНИЕ

За 40 лет совместной работы АО НПФ «ГИТАС» и ПАО «Газпром» были достигнуты значимые результаты, в том числе:

– научно обоснован метод МИД-толщинометрии для оценки технического состояния колонн в незаглушенных скважинах ПХГ;

– разработаны и серийно вы пускаются принципиально новые образцы диагностической аппаратуры для работы в незаглушенных скважинах (МИД-К, МИД-К-ГК, МИД-К-Т1, МИД-К-ГК-Т, МИД-СК-100), получившие международное признание;

– создано новое направление в диагностировании технического состояния скважин, основанное на проведении комплекса геофизических исследований с использованием модифицированных ядерных методов (спектрометрический и электрометрический нейтронный ГК);

– подготовлены и утверждены в ПАО «Газпром»: «Методическое руководство по проведению магнитоимпульсной дефектоскопии-толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений» (2003 г.), «Методическое руководство по проведению МИД-толщинометрии в газовых и нефтяных скважинах аппаратурой МИД-Газпром и обработке результатов измерений» (2011 г.).

В настоящее время разработанные технологии внедрены в эксплуатационную практику на сква жинах подземных газохранилищ России, Белоруссии, Казахстана, Узбекистана, Германии, Венгрии, а также на месторождениях нефти и газа.

Системы экспертизы промышленной безопасности и комплексы диагностической аппаратуры, созданные для продления срока безопасной эксплуатации газовых скважин различного назначения, удостоены премий ПАО «Газпром» в области науки и техники (2002, 2012 гг.) и Премии Правительства Российской Федерации в области науки и техники (2014 г.).

ЛИТЕРАТУРА

- Даниленко В.Н., Потапов А.П., Даниленко В.В. и др. Паспортизация обсадных колонн электромагнитными и электрическими методами ГИС // Геофизика на службе нефтяной промышленности: материалы VI азербайджанской междунар. геофиз. конф. Баку: Элм, 2007. С. 81–82.

- Патент № 2333461 Российская Федерация, МПК G01B 7/02 (2006.01), E21B 47/12 (2006.01). Скважинный магнитоимпульсный дефектоскоп-толщиномер: № 2006140920/03: заявл. 20.11.2006: опубл. 10.09.2008 / Потапов А.П., Даниленко В.Н., Наянзин А.Н. и др. // Google Patents: сайт. URL: https://patents.google.com/patent/RU2333461C1/ru (дата обращения: 05.05.2025). EDN: ONZYMO.

- Патент № 2636064 Российская Федерация, МПК E21B 47/00 (2012.01), G01N 27/82 (2006.01), G01B 7/16 (2006.01). Способ электромагнитной дефектоскопии в многоколонных скважинах: № 2016128899: заявл. 14.07.2016: опубл. 20.11.2017 / Потапов А.П. // Google Patents: сайт. URL:

https://patents.google.com/patent/RU2636064C1/ru (дата обращения: 05.05.2025). EDN: AUEYDU. - Патент № 2250372 Российская Федерация, МПК E21B 49/00 (2006.01), G01N 27/90 (2006.01). Электромагнитный скважинный дефектоскоп: № 2003124913/03: заявл. 08.08.2003: опубл. 20.04.2005 / Шамшин В.И., Даниленко В.Н., Наянзин А.Н. и др. // Yandex.ru: патенты.

URL: https:// yandex.ru/patents/doc/RU2250372C1_20050420?ysclid=mbjf059std28241558 (дата обращения: 05.05.2025). EDN: ZCANXT. - Потапов А.П., Кнеллер Л.Е., Даниленко В.Н. и др. Магнитоимпульсная дефектоскопия-толщинометрия обсадных колонн и насосно-компрессорных труб. М.: ВНИИгеосистем, 2012. 145 c.

- Потапов А.П., Головацкая Г.И., Даниленко В.В. и др. Оценка дефектов и толщины труб большого диаметра в многоколонных скважинах методом магнитоимпульсной дефектоскопии // Газовая промышленность. 2020. № 2 (796). С. 70–78. EDN: LQRDIP.

- Сидоров В.А. Магнитоимпульсная дефектоскопия колонн в газовых скважинах // Каротажник. 1999. № 47. С. 74–79.

- Потапов А.П., Даниленко В.В., Даниленко В.Н., Кнеллер Л.Е. Технология оценки технического состояния обсадных колонн магнитоимпульсными дефектоскопами // Каротажник. 2016. № 6 (264). С. 112–134. EDN: WBELUB.

- Свидетельство о регистрации программы для ЭВМ № 2014616868 Российская Федерация. «DEVIZ»: № 2014614427: заявл. 14.05.2014: опубл. 20.08.2014 / Потапов А.П., Шаров А.Л. // Федеральный институт промышленной собственности: офиц. сайт. URL: https://www1.fips.ru/registers-doc-view/fips_servlet?DB=EVM&DocNumber=2014616868&TypeFile=html (дата обращения: 05.05.2025).

- Зубарев А.П., Шамшин В.И., Даниленко В.Н. Методическое руководство по проведению магнитоимпульсной дефектоскопии-толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений. М.: Газпром, 2003. 148 с.

- Потапов А.П. Влияние магнитной проницаемости и электропроводности металла обсадных колонн на результаты скважинной импульсной электромагнитной дефектоскопии // Каротажник. 1999. № 75. С. 109–112.

- Патент № 2372478 Российская Федерация, МПК E21B 47/00 (2006.01). Электромагнитный скважинный дефектоскоп: № 2008113923/03: заявл. 09.04.2008: опубл. 10.11.2009 / Наянзин А.Н., Потапов А.П. // Yandex.ru: патенты. URL: https://yandex.ru/patents/doc/RU2372478C1_20091110?ysc

lid=mbjfyb4z8j472477926 (дата обращения: 05.05.2025). EDN: ZHNWDB. - Потапов А.П., Даниленко В.В., Ли Чан Комплексирование магнитоимпульсного дефектоскопа МИД-К с профилемером MIT-Sondex – резерв повышения качества оценки технического состояния скважин // Каротажник. 2010. № 6 (195). С. 4–13. EDN: ZLUNGR.

- Методическое руководство по проведению дефектоскопии-толщинометрии в нефтяных и газовых скважинах аппаратурой МИД-Газпром и обработке результатов измерений / ред. В.А. Сидоров. 2-е изд. М.: ВНИИгеосистем, 2010. 148 с. EDN: QMZEBB.

- Патент № 2364719 Российская Федерация, МПК E21B 47/08 (2006.01), G01N 27/90 (2006.01). Способ электромагнитной дефектоскопии в многоколонных скважинах: № 2007142168/03: заявл. 14.11.2007: опубл. 20.08.2009 / Наянзин А.Н., Потапов А.П. // Google Patents: сайт. URL:

https://patents.google.com/patent/RU2364719C1/ru (дата обращения: 05.05.2025). EDN: LUODJV. - Потапов А.П., Даниленко В.Н., Даниленко В.В., Кнеллер Л.Е. Электромагнитная дефектоскопия-толщинометрия скважин многоколонной конструкции методом переходных процессов // Каротажник. 2016. № 6 (264). С. 134–152. EDN: WBELUB.

- Потапов А.П., Кнеллер Л.Е. Численное решение прямой и обратной задач импульсной электромагнитной толщинометрии обсадных колонн в скважинах // Геология и геофизика. 2001. Т. 42, № 8. С. 1279–1284. EDN: KIDHXP.

- Свидетельство о регистрации программы для ЭВМ № 2019619324 Российская Федерация. Программа визуализации, обработки и интерпретации данных магнитоимпульсной дефектоскопии многоколонных скважин «UniMID»: № 2019616965: заявл. 14.06.2019: опубл. 16.07.2019 / Потапов А.П., Шаров А.Л. // Федеральный институт промышленной собственности: офиц. сайт. URL: https://www1.fips.ru/registers-doc-view/fips_servlet?DB=EVM&DocNumber=2019619324&TypeFile=html (дата обращения: 05.05.2025).